A fémfeldolgozás egyik multifunkcionális módszere az esztergálás. Segítségével a nagyítás és a befejezés elvégzésre kerül az alkatrészek gyártásának vagy javításának folyamatában. A folyamat optimalizálását és a hatékony minőségi munkát a vágási feltételek ésszerű kiválasztásával érik el.

A folyamat jellemzői

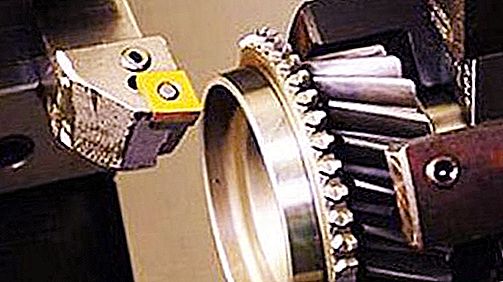

Az esztergálást speciális gépeken, vágókkal hajtják végre. A fő mozgásokat az orsó hajtja végre, amely biztosítja a rajta rögzített tárgy forgását. Az előtolás mozgatása egy szerszámmal történik, amely rögzítve van a féknyeregben.

A jellegzetes munkák főbb típusai a következők: arc- és alakú esztergálás, fúrás, hornyok és hornyok megmunkálása, vágás és vágás, menetkészítés. Mindegyiket a megfelelő készlet eredményes mozgása kíséri: folyamatos és kitartó, alakú, unalmas, vágó, vágó és menetes vágók. A különféle típusú szerszámgépek lehetővé teszik a kis és nagyon nagy tárgyak, a belső és a külső felületek, a lapos és a nagy mennyiségű munkadarabok feldolgozását.

Az üzemmódok fő elemei

A forgácsolási mód az esztergálás során egy fémvágógép működési paramétereinek sorozata, amelynek célja az optimális eredmény elérése. Ezek a következő elemeket tartalmazzák: mélység, előtolás, frekvencia és orsó sebesség.

A mélység a vágó által egy lépésben eltávolított fém vastagsága (t, mm). A meghatározott tisztasági mutatóktól és a megfelelő érdességtől függ. Durva esztergálással, t = 0, 5-2 mm, finom esztergálással - t = 0, 1-0, 5 mm.

Előtolás - a szerszám hosszirányú, keresztirányú vagy egyenes vonalú elmozdulásának távolsága a munkadarab egy fordulatához viszonyítva (S, mm / fordulat). Fontos paramétere annak meghatározására a forgácsoló szerszám geometriai és minőségi jellemzői.

Orsósebesség - azon főtengely fordulatszámának száma, amelyhez a munkadarabot rögzítik, egy adott időtartamon keresztül (n, fordulat / s).

Sebesség - az áthaladás szélessége egy másodperc alatt az adott mélységnek és minőségnek a frekvencia (v, m / s) szerinti megfelelésével.

A forgó teljesítmény az energiafogyasztás mutatója (P, N).

A vágási mód legfontosabb összekapcsolt elemei a frekvencia, a sebesség és az erő a forgás közben, amelyek meghatározzák az adott tárgy befejezésének optimalizálási paramétereit és az egész gép ütemét.

Forrás adatok

A szisztematikus megközelítés szempontjából a fordulás folyamata úgy tekinthető, mint egy összetett rendszer elemeinek összehangolt működése. Ide tartoznak: eszterga, szerszám, munkadarab, emberi tényező. Így a tényezők felsorolása befolyásolja ennek a rendszernek a hatékonyságát. Mindegyiket figyelembe veszik, amikor kiszámításához szükséges a vágási üzemmód:

- A berendezés paraméteres jellemzői, teljesítménye, az orsó forgásszabályozásának típusa (lépcsőzetes vagy fokozatmentes).

- A munkadarab rögzítésének módja (az előlap, az előlap és a lunette, két lunett használata).

- A kezelt fém fizikai és mechanikai tulajdonságai. Figyelembe veszi hővezető képességét, keménységét és szilárdságát, az előállított forgács típusát és viselkedésének jellegét a készlethez viszonyítva.

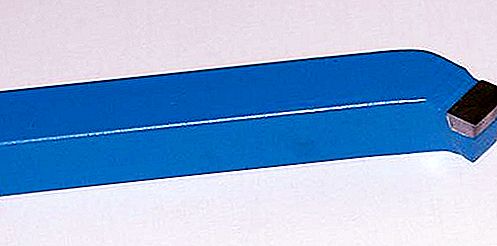

- A maró geometriai és mechanikai tulajdonságai: a sarkok, szerszámtartók, csúcs sugara, a vágóél mérete, típusa és anyaga a megfelelő hővezető képességgel és hőkapacitással, ütési szilárdság, keménység, szilárdság.

- Az adott felületi paraméterek, beleértve a durvaságot és a minőséget.

Ha a rendszer összes tulajdonságát figyelembe vesszük és ésszerűen kiszámoljuk, akkor lehetővé válik a munka maximális hatékonysága.

Esztergálási hatékonysági kritériumok

Az esztergálással készített alkatrészek leggyakrabban a kritikus mechanizmusok részei. A követelmények teljesülnek, figyelembe véve három fő kritériumot. A legfontosabb mindegyikük maximális teljesítménye.

- A maró és az esztergált tárgy anyagok megfelelősége.

- Az előtolás, a sebesség és a mélység egymás közötti optimalizálása, a maximális termelékenység és a kivitel minősége: minimális érdesség, alakok pontossága, hiányosságok.

- Az erőforrások minimális költsége.

A forgácsolási mód kiszámításához az esztergálás során nagy pontossággal kerül sor. Számos különböző rendszer létezik ehhez.

Számítási módszerek

Mint már említettük, a forgácsolási mód az esztergálás során számos különféle tényező és paraméter figyelembevételét igényli. A technológiai fejlesztés során számos tudós dolgozott ki számos komplexet, amelynek célja a vágási feltételek optimális elemeinek kiszámítása különféle körülmények között:

- Matematika. Pontos számítást jelent a meglévő empirikus képletek szerint.

- Grafikus-elemző. Matematikai és grafikus módszerek kombinációja.

- Táblázat. Az adott munkakörülményeknek megfelelő értékek kiválasztása speciális összetett táblázatokban.

- Machine. Szoftver használata.

A legmegfelelőbbet a vállalkozó választja ki, a feladatoktól és a tömeggyártási folyamattól függően.

Matematikai módszer

A vágási körülményeket analitikailag kiszámítják az esztergálás során. A képletek egyre kevésbé bonyolultak. A rendszer választását a téves számítási eredmények jellemzői és a szükséges pontosság, valamint a technológia határozza meg.

A mélységet a munkadarab vastagságának különbségével számítják (D) és a (d) feldolgozás előtt. Hosszirányú munkák esetén: t = (D - d): 2; és keresztirányban: t = D - d.

Az engedélyezett takarmányt szakaszokban kell meghatározni:

- a szükséges felületminőséget biztosító számok, S cher;

- előtolás, figyelembe véve a szerszám jellemzőit, S p;

- a paraméter értéke, figyelembe véve az alkatrész sajátos rögzítését, S det.

Minden számot a megfelelő képletekkel kell kiszámítani. Valódi takarmányként válassza a kapott S közül a legkisebbet. Van egy általánosító képlet, amely figyelembe veszi a maró geometriáját, a meghatározott mélység- és minőségi követelményeket.

- S = (C s * R y * r u): (tx * φ z2), mm / fordulat;

- ahol C s az anyag paraméteres tulajdonsága;

- R y az adott érdesség, mikron;

- r u a fordítószerszám tetejének sugara, mm;

- t x - fordulási mélység, mm;

- φ z a szög a vágó végén.

Az orsó fordulatszámának paramétereit különféle függőségek szerint számítják ki. Az egyik alapvető fontosságú:

v = (C v * K v): (T m * t x * S y), m / perc, ahol

- C v egy komplex együttható, amely összefoglalja az alkatrész anyagát, a darabolót, a folyamat körülményeit;

- K v egy további együttható, amely jellemzi a fordulást;

- T m - szerszám élettartama, min;

- t x - vágási mélység, mm;

- S y - előtolás, mm / fordulat

Egyszerűsített körülmények között és a számítások megkönnyítése céljából a munkadarab megfordulásának sebessége meghatározható:

V = (π * D * n): 1000, m / perc, ahol

n a gép orsósebessége, rpm

Használt berendezés teljesítménye:

N = (P * v): (60 * 100), kW, ahol

- ahol P a vágóerő, N;

- v - sebesség, m / perc.

Az adott technika nagyon fárasztó. Különböző bonyolultságú képletek széles választéka létezik. Leggyakrabban nehéz kiválasztani a megfelelőket a forgácsolási körülmények kiszámításához. Itt található a legalapvetőbb példák.

Táblázat módszer

Ennek a lehetőségnek az a lényege, hogy az elemek mutatói a forrásadatokkal összhangban vannak a normatív táblázatokban. Létezik egy olyan könyvtárak listája, ahol az előtolási értékek megadhatók a szerszám és a munkadarab paraméteres jellemzőitől, a maró geometriájától és a megadott felületminőség-mutatóktól függően. Külön szabványok vannak, amelyek tartalmazzák a különféle anyagok maximális megengedett korlátozásait. A sebességek kiszámításához szükséges kezdési együtthatókat a speciális táblázatok tartalmazzák.

Ezt a módszert külön-külön vagy az analitikus módszerrel egyaránt alkalmazzák. Kényelmes és pontos alkalmazás az alkatrészek egyszerű sorozatgyártásakor, egyedi műhelyekben és otthon. Ez lehetővé teszi a digitális értékekkel való működést, minimális erőfeszítés és a kezdeti mutatók felhasználásával.